우리가 필요할 때 주저하지 마십시오!

복잡한 샤프트 부품 처리를위한 듀얼 스핀들 자동 도킹 솔루션을 선택하는 이유는 무엇입니까?

2025.06.06

2025.06.06

업계 뉴스

업계 뉴스

1. 정밀 차원의 개선

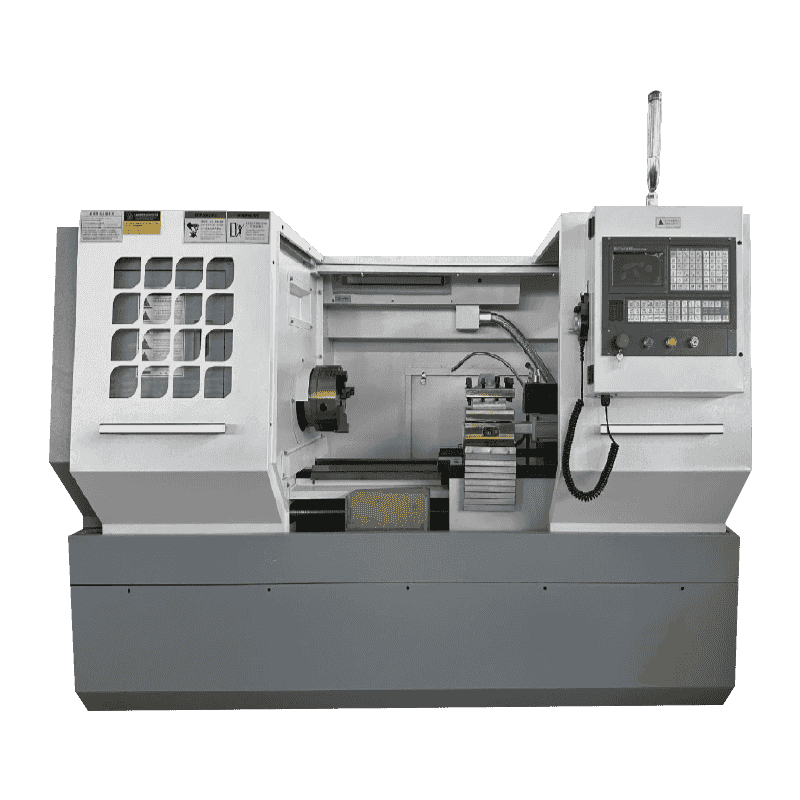

긴 샤프트의 전통적인 단일 스핀들 처리에는 다중 클램핑이 필요하며 반복적 인 위치 오류는 동축 편차 (일반적으로> 0.05mm)로 이어집니다. 그만큼 듀얼 스핀들 자동 도킹 수평 회전 센터 자동 도킹 기술을 사용하여 프로세스 전반에 걸쳐 수동 개입없이 두 스핀들 사이의 공작물을 원활하게 전송하며 동축 오류는 ± 0.003mm 이내에 제어 할 수 있습니다.

긴 샤프트 가공 동안 열 축적 절단은 변형을 유발합니다. 듀얼 스핀들은 대칭 커팅 력 밸런싱 기술을 채택합니다. 전면 및 후면 스핀들은 동시에 역방향 절단력을 적용하여 일방적 응력을 상쇄하여 변형을 60%줄입니다.

2.보다 효율적인 생산 공정

전면 스핀들이 거친 회전을 완료 한 후, 공작물은 미세 회전을 위해 후면 스핀들로 자동 전달되어 분해 전송 링크 링크를 제거합니다. 예를 들어, 2 미터 길이의 풍력 발전 스핀들의 가공에서, 조각 당 시간 소비는 8 시간에서 2.5 시간으로 감소합니다.

이중 포탑은 함께 작동합니다 : 전면 스핀들이 외부 원을 돌리면 후면 스핀들이 드릴링/테이핑하여 회전 및 밀링 화합물 처리를 달성합니다. 선형 격자 규칙 (해상도 0.1μm) 서보 모터는 실시간의 위치 편차를 보상하는 데 사용되며 도킹 반복 위치 정확도는 ± 0.002mm에 도달합니다. 스핀들 구조는 두 스핀들 사이의 워크 피스의 원활한 도킹을 달성하고 클램핑 시간 수를 줄이며 처리 효율을 향상시킬 수 있습니다. 스핀들은 안정적인 성능과 고속을 가지고 있으며, 이는 다양한 재료의 정밀 처리에 적합합니다.

3. 비용 최적화

| 비용 | 이중 스핀들 솔루션의 장점 | 데이터 검증 |

| 인건비 | 한 사람이 두 개의 스핀들을 운영하여 인력 요구 사항을 절반으로 줄입니다. | 전자 부품 공장은 한 달에 120,000 위안을 절약합니다 |

| 비품 비용 | 보조 클램핑 툴링을 제거하십시오 | 생산 라인 비품에 대한 투자는 60% 감소했습니다. |

| 에너지 비용 | 중앙 집중식 처리는 장비 작동 시간을 단축시킵니다 | 연간 전기 소비는 250,000kWh 감소했습니다 |

| 스크랩 손실 | 정밀도 개선 및 재 작업률 감소 | 자동차 부품의 스크랩 비율은 8%에서 2%로 증가했습니다. |