우리가 필요할 때 주저하지 마십시오!

항공 우주 산업이 왜 수평 회전을 선호합니까? 고정밀 터빈 디스크 가공 기술의 비밀을 밝혀냅니다

2025.08.06

2025.08.06

업계 뉴스

업계 뉴스

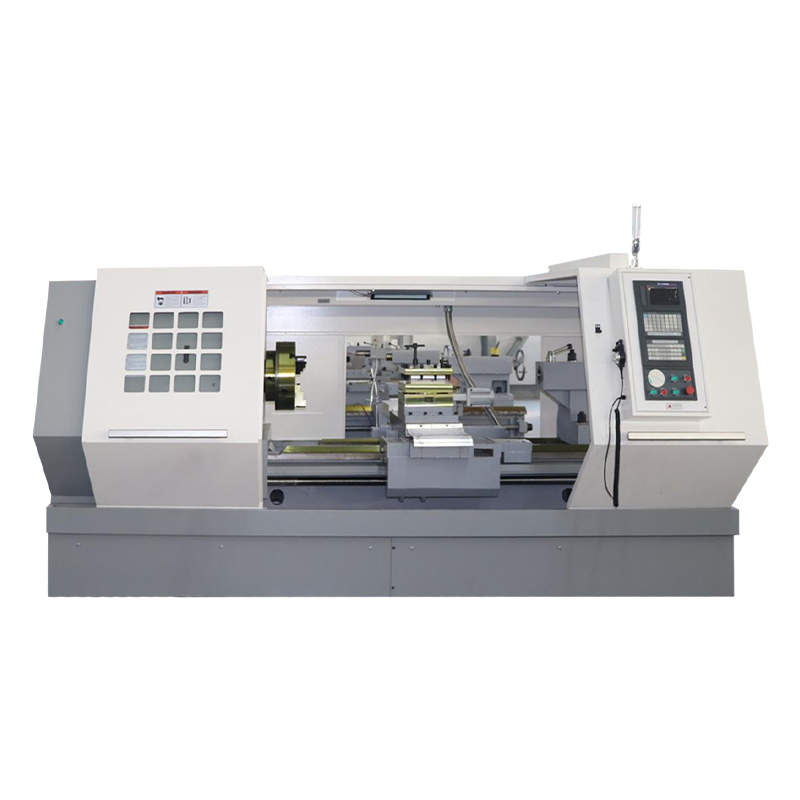

1. 항공 우주 산업이 선호하는 이유는 무엇입니까? 수평 회전 센터 ?

중력 장점 : 큰 워크 피스의 변형을 피하십시오

수직 회전 문제 : 무거운 워크 피스 (직경이 1.5m 이상인 터빈 디스크와 같은)를 처리 할 때, 공작물의 무게는 클램핑 중에 변형을 일으켜 둥근 성분에 영향을 미칩니다 (일반적으로 공차를 0.02mm 이상 초과).

수평 솔루션 : 공작물은 수평으로 배치되고 중력이 균일하게 분포되며, 유압 중심 스탠드와 함께 0.005mm 이내에 둥근을 제어 할 수 있습니다.

칩 관리 : 고온 합금이 도구에 달라 붙는 것을 방지합니다.

항공 우주 재료 문제 : 니켈 기반의 고온 합금은 절단시 긴 덩어리 칩이 발생하며 수직 가공은 도구와 얽히는 경향이 있습니다.

수평 장점 : 칩은 자연스럽게 칩 그루브에 떨어지고 고압 냉각 (70bar)으로 도구 수명이 40%증가합니다.

안정성 : 진동 저항은 3 배 증가합니다

진동 비교 :

| 진동 소스 | 수직 회전 진폭 | 수평 회전 진폭 |

| 스핀들 불균형 힘 | 0.015mm | 0.005mm |

| 절단력 변동 | 0.008mm | 0.003mm |

결과 : 수평 구조는 강성이 높고 항공 부품의 미세 회전 (RA 0.4μm) 및 초 미세 회전 (RA 0.1μm)에 적합합니다.

멀티 태스킹 가공 : 하나의 클램핑에서 회전 및 밀링을 완료합니다

일반적인 프로세스 : 터빈 디스크는 외부 원을 돌리는 것과 같은 20 개의 프로세스를 완료해야합니다. → 밀링 (밀링) → 냉각 구멍 → 드릴링 냉각 구멍.

수평 솔루션 : ± 0.01mm의 위치 정확도로 회전, 밀링 및 드릴링 복합 가공을 실현하기 위해 B 축 전력 터릿이 장착되었습니다.

2. 수평 회전 센터 문제 해결 가이드

기계 시스템 문제 해결

- 비정상적인 스핀들 진동/소음

가능한 원인 :

스핀들 베어링 마모 (10,000 시간 이상의 장비에서 일반적)

동적 밸런싱 실패 (도구/공작물 교정되지 않음)

느슨하거나 손상된 커플 링

해결책:

진동 값 감지 :

진동 분석기를 사용하십시오. 축 진동이 2.5mm/s보다 큰 경우 베어링을 교체해야합니다.

동적 밸런싱 교정 :

G6.3 도구가 클램핑 된 후 동적 밸런싱이 수행됩니다 (잔류 불균형 <1g · mm)

커플 링 확인 :

조임 볼트 토크는 사양 표준을 충족해야합니다 (예 : ISO 4017 M12 볼트와 같은 90N · m)

- 가공 크기는 불안정하다 (± 02mm 이상 내성이 없음)

가능한 이유 :

볼 스크류 리버스 클리어런스가 너무 큽니다 (> 0.01mm)

가이드 레일 마모는 모션 드리프트를 유발합니다

열 변형 (스핀들 온도 상승 > 15 ℃ 보상되지 않음)

해결책:

리버스 클리어런스 보상 :

CNC 시스템에서 측정 된 클리어런스 값을 입력하십시오 (예 : Fanuc Parameter #1851).

가이드 레일 정확도 확인 :

레이저 간섭계로 측정하십시오. 직선은 > 0.01mm/500mm를 긁어 야합니다

열 보정 전략 :

스핀들을 30 분 동안 예열하거나 온도 센서의 자동 보정을 활성화하십시오.

전기 및 제어 시스템 고장

- 서보 드라이브 알람 (오버로드/인코더 오류)

일반적인 경보 코드 :

ALM414 (오버로드) : 기계식 재밍 또는 매개 변수 불일치

ALM513 (인코더 오류) : 신호 라인 간섭 또는 인코더 손상

처리 단계 :

기계적 저항 확인 :

리드 나사를 수동으로 돌리면 저항은 <5n · m이어야합니다.

인코더 감지 :

오실로스코프로 A/B/Z 위상 신호 파형을 확인하여 완료되었는지 확인하십시오.

서보 매개 변수 조정 :

위치 루프 게인 감소 (예 : 5000 ~ 3000)

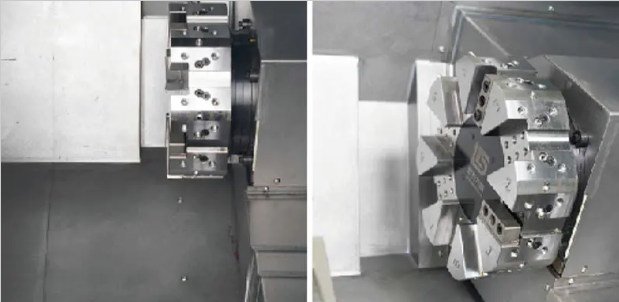

- 터렛 도구 변경 고장

고장 증상 :

도구 디스크를 잠글 수 없습니다 (유압 압력 <40bar)

공구 번호 혼동 (PMC 신호 손실)

해결책:

유압 시스템 확인 :

공구 변경 압력을 테스트하고 압력 감소 밸브를 60bar로 조정하십시오.

포지셔닝 핀 청소 :

등유로 핀 구멍을 청소하고 MOS태 그리스를 바릅니다.

공구 번호 신호 재설정 :

터릿 원점을 다시 정렬하십시오 (공작 기계 설명서의 "터릿 인덱싱 조정"섹션 참조)

냉각 및 보조 시스템 고장

- 고압 냉각수 누출

누출점의 위치 :

로타리 조인트 씰의 노화 (약 2 년의 수명)

파이프 조인트 O- 링의 손상

응급 치료 :

임시 플러그 :

누출을 오일 내성 밀봉 테이프로 감싸십시오

씰 교체 :

플루오로 루버 재료를 사용하십시오 (200 ° C 이상의 온도 저항)

- 칩 컨베이어가 붙어 있습니다

근본 원인 :

긴 칩 랩핑 (특히 알루미늄 합금/스테인레스 스틸)

불충분 한 체인 장력 (Droop> 10mm)

예방 조치 :

칩 브레이킹 최적화 :

칩 브레이커 그루브와 함께 블레이드를 사용하십시오 (예 : Mitsubishi UE6110)

체인 조정 :

수동 표준에 따른 장력 (예 : 100mm 피치가있는 체인의 50N 예압)

3. 수평 회전 센터에 대한 체계적인 유지 보수 제안

매일 유지 보수

- 기계를 시작하기 전에 확인하십시오

윤활 시스템 : 가이드 레일 오일 및 스핀들 오일의 오일 수준을 확인하십시오.

공기 압력 감지 : 공기 공급 압력 (≥0.6MPA)을 점검하여 고정물과 터릿이 정상적으로 작동하는지 확인하십시오.

냉각수 상태 : 농도를 관찰하고 (5% ~ 8% 에멀젼이 권장 됨) 필터가 차단되지 않습니다.

- 작동 중 모니터링

스핀들 온도 : 연속 처리 중에 온도 상승은 15 °보다 작아야합니다 (비정상적인 온도 상승은 마모를 나타낼 수 있습니다).

비정상 소음 : 스핀들, 터릿 및 가이드 레일 이동시 비정상적인 소음이 있는지 모니터링하십시오.

- 종료 후 청소

칩 청소 : 워크 벤치, 가이드 레일 및 칩 컨베이어에서 금속 칩을 제거하십시오 (축적 및 부식을 피하기 위해).

보호 덮개 닦기 : 잔해물이 밀봉 스트립을 긁지 않도록 짠 천으로 가이드 레일 보호 덮개를 청소하십시오.

주간 유지 보수

- 기계 시스템 검사

가이드 레일 및 리드 나사 :

저항이 균일한지 여부를 느끼기 위해 각 축을 수동으로 움직입니다 (비정상 저항은 예압 힘이 실패했음을 나타낼 수 있습니다).

가이드 스크레이퍼 플레이트가 손상되었는지 확인하십시오 (교체주기 : 6 ~ 12 개월).

터렛 포지셔닝 정확도 :

다이얼 게이지를 사용하여 터릿 반복 포지셔닝 오류를 감지하십시오.

- 유압 및 공압 시스템

유압 압력 테스트 :

터렛 잠금 압력 (일반적으로 60 ~ 80bar)은 40bar보다 낮 으면 수리해야합니다.

항공 배수 :

공기 필터에서 응축 된 물을 배출하여 솔레노이드 밸브에 들어가는 것을 방지하십시오.

- 전기 시스템

케이블 상태 : 서보 모터와 인코더 케이블이 마모되었는지 또는 구부러져 있는지 확인하십시오.

지면 저항 : 공작 기계의지면 저항을 측정하십시오 (필수 ≤4Ω).

월간 심층 유지 보수

- 정확도 감지 및 보상

역류 감지 :

레이저 간섭계를 사용하여 각 축의 역 클리어런스 (허용 값 : ≤0.01mm)를 측정하십시오.

CNC 시스템에 보상 값을 입력하십시오 (예 : Fanuc Parameter #1851).

기하학적 정확도 교정 :

스핀들의 수직성과 작업 테이블 (≤0.01mm/300mm)을 점검하십시오.

- 냉각 시스템 유지 보수

고압 펌프 필터 요소 교체 :

고압 냉각 시스템 (70bar)의 필터 요소는 3 개월마다 교체해야합니다.

파이프 라인 플러싱 :

알칼리성 세정제 (pH = 9 ~ 10)를 사용하여 냉각 파이프 라인을 순환하고 세척하여 박테리아 성장을 방지하십시오.