우리가 필요할 때 주저하지 마십시오!

고속 정밀 회선 및 밀링 머신은 미크론 레벨 가공 정확도를 어떻게 달성합니까?

2025.03.07

2025.03.07

업계 뉴스

업계 뉴스

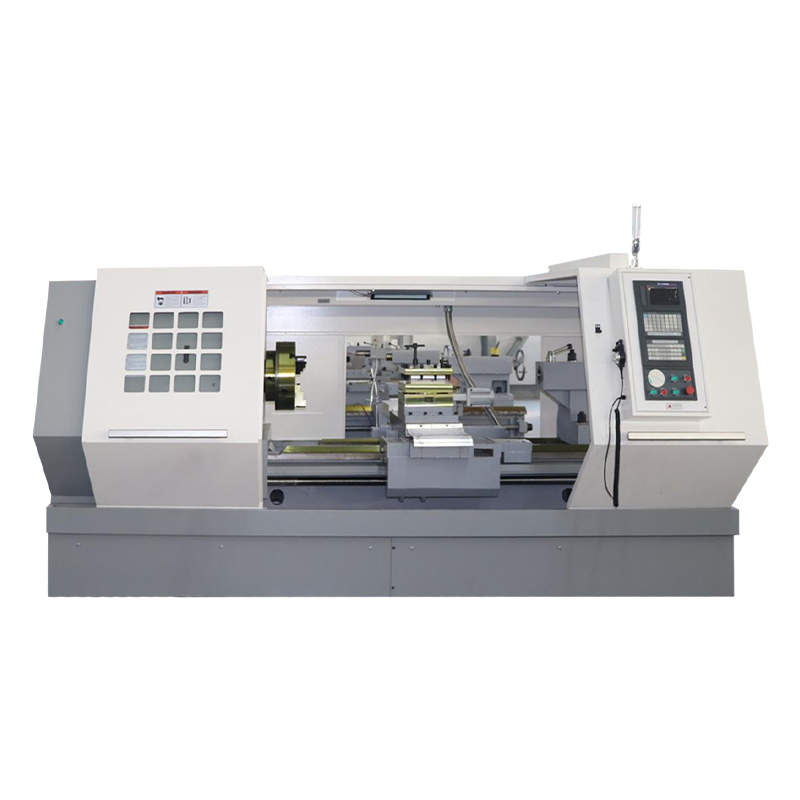

고급 제조에서 미크론 수준 (μm) 가공 정확도는 장비 성능을 측정하기위한 금 표준입니다. 자격을 갖춘 고속 정밀 회선 및 밀링 머신 분당 수만 개의 혁명의 초고속 스핀들 속도를 달성해야 할뿐만 아니라 동적 가공 중에 ± 1μm 미만의 포괄적 인 오류를 유지해야합니다. 그 뒤에는 기계 설계, 제어 시스템 및 열 관리와 같은 다차원 기술의 깊은 통합이 있습니다.

기술 혁신 : 강성에서 지능적 보상으로의 진화

전통적인 공작 기계의 정확도 병목 현상은 종종 기계적 구조의 강성 부족과 열 변형 효과에서 비롯됩니다. 현대식 고속 정밀 회전 및 밀링 기계 도구는 트리플 복합 강성 향상 설계를 통해이 문제를 해결합니다.

적분 침대 주물 : 유한 요소 토폴로지 최적화 설계와 결합하여 고진용 수지 모래 주물이 사용되어 공작 기계의 동적 강성을 40%이상 증가시켜 프로세스 진동을 효과적으로 억제합니다.

정수압 가이드 기술 : 비접촉식 지지대는 0.03MPa 오일 필름 압력으로 형성되며 마찰 계수는 0.001보다 작으며, 이는 여전히 고속으로 나노 레벨 모션 안정성을 유지할 수 있습니다.

양방향 열 대칭 구조 : 냉각수 순환 경로의 최적화와 결합 된 스핀들 박스 및 포탑의 대칭 레이아웃을 통해 열 변형은 3μm/m² 내에 제어됩니다.

핵심 시스템 : 정밀 제어의 세 가지 기둥

나노 스케일 폐쇄 루프 피드백 시스템

1nm의 해상도를 갖는 격자 통치자 및 레이저 간섭계가 장착 된 스핀들의 방사형 런아웃과 축 방향 움직임을 실시간으로 모니터링합니다. 편차가 사전 설정 임계 값을 초과하도록 감지되면 제어 시스템은 2ms 내에서 동적 보상을 시작하고 압전 세라믹 액추에이터를 통해 공구 팁 위치를 미세 조정합니다.

지능형 열 관리 네트워크

36 개의 내장 온도 센서로 구성된 모니터링 매트릭스는 기계 학습 알고리즘과 결합하여 열 변형 추세를 예측합니다. 예를 들어, 티타늄 합금 워크 피스를 지속적으로 처리 할 때 시스템은 냉각수 흐름과 스핀들 속도를 미리 조정하여 공작 기계의 온도 변동 범위를 ± 0.5 ℃로 압축합니다.

다축 연계 오류 디커플링 기술

5 축 운동 오류 모델은 Jacobian Matrix를 통해 설정되며, 기하학적 오차 (예 : 가이드 레일 스트레이트 니스 편차), 동적 오류 (예 : 가속 및 감속으로 인한 관성 오프셋) 및 조립 오류가 벡터가 분해되며 공간 궤적에서 0.8μm의 돌파구가 달성됩니다.

실제 전투 검증 : 항공 우주 분야의 정밀 혁명

항공기 엔진 임펠러 가공에서 전통적인 공정에는 5-8μm의 누적 오류가있는 거친 가공, 반제품 가공 및 마감 가공의 세 가지 프로세스가 필요합니다. 그러나, 고속 정밀 회선 및 밀링 컴파운드 공구의 특정 모델은 하나의 클램핑을 통해 전체 프로세스 처리를 완료하고 측정 된 임펠러 블레이드 프로파일 오차는 1.2μm에 불과하고 표면 거칠기 RA0.2μm입니다. 이는 처리주기를 60%단축 할뿐만 아니라 블레이드의 공기 역학적 효율을 12%증가시켜 미크론 수준 정확도의 상업적 값을 완전히 확인합니다.

미래의 과제 : 미묘한 미묘한 정밀도로 이동

반도체 및 광학 성분 처리에 대한 수요가 증가함에 따라 업계의 정밀도 추구는 0.5μm 미만으로 확장되었습니다. 차세대 공작 기계는 양자 감지 포지셔닝 시스템과 자체 구성 보상 알고리즘을 통합하고 절단력 및 진동 스펙트럼과 같은 2000 차원 데이터를 실시간으로 수집하여 예측 정밀 교정을위한 디지털 트윈 모델을 구축 할 것입니다. 이는 ""수동 오류 수정 "" ""활성 오류 방지 "로의 정밀 가공의 패러다임 전환을 나타냅니다.

Micron 수준의 정밀도는 기술 매개 변수 일뿐 만 아니라 제조 산업 업그레이드 패스이기도합니다. 고속 정밀 회전 및 밀링 공작 기계는 학제 간 기술 혁신을 통해 정밀 제조의 경계를 재정의하여 산업 4.0 시대의 고 부가가치 제품에 대한 기본 지원을 제공하고 있습니다. 기업의 경우 이러한 장비에 대한 투자는 용량 업그레이드 일뿐 만 아니라 글로벌 고급 산업 체인 경쟁에 참여하기위한 필수 옵션입니다.